喷涂生产线粉末涂料烘烤成膜与表面张力的紧密性

粉末涂料在喷涂生产线烘烤成膜过程中,许多现象都是和表面张力紧密相关的,例如:缩孔、桔皮、针孔、脱层等。

喷涂生产线粉末涂料成膜过程:

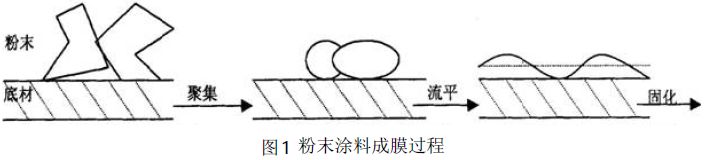

粉末涂料一般以粉末状态存在,必须熔融后才能附着在被涂物上面,流平后固化成膜,一般需要经过三个过程:

(1) 从单独的粉末颗粒,聚集成为一层连续的、不平整的膜,此过程称为聚集过程;

(2) 从连续不平整的表面流淌形成较为光滑与平整的表面,即流平过程 ;

(3) 熔融的涂液通过交联反应,粘度不断提高,最后固化为坚硬的涂膜,称为固化过程。

见图1表示这三个过程:

喷涂生产线粉末涂料的表面张力问题:

1、桔皮

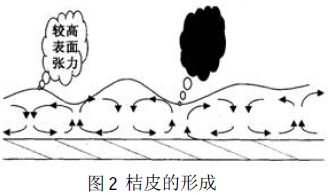

桔皮是粉末涂料成膜过程液体流动的一种局部涡流效应,也称着贝纳德的旋涡,这是由于粉末涂料熔融时粘度变化导致了表面张力的变化,这样便形成高粘度低表面张力的涂液下沉至涡流的中间(即后来的凹陷部位);

低粘度高表面张力的涂液上升至涡流的周边(即后来的凸处部位),见图2桔皮的形成。

为了减少桔皮的影响可采取如下措施:

(1) 正规的喷涂和烘烤。

一次涂层太厚或烘烤升温过快都会导致桔皮明显,一次涂层应在(50~70)μm为宜。另外,控制熔融流平的时间应长些 ,这样有利于粉末涂层的流平;

(2) 增加粉末涂料的粘度。

据上述对桔皮的形成原因,增加粉末涂料熔融时的粘度,可以增大熔融时的流动阻力,减少桔皮;

(3) 恰当地选用流平剂。

一般粉末涂料选用的流平剂应具备两种效应。即润湿效应和流平效应,润湿效应是在粉末处于100℃左右时,增加对体系的流平结合,此时表面张力尽量小一点;当大于 150 ℃ 时流平应该才是主要的,粉末的表面张力应大一点,以增加流平性。所以通常流平剂一般含两种以上的材料。

2、缩孔

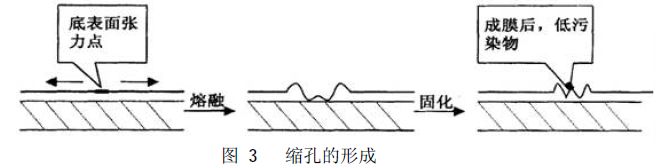

缩孔是指在粉末涂料成膜时,表面由于低表面张力的点引起的特殊缺陷。若用电子显微镜观察,缩孔大多数是由未被充分润湿的小颗粒与周围不相容的树脂所形成的圆涡,即在一个较大的下陷圆涡中有一个突出的小点。

如图3所示,涂膜从低表面张力点流到高表面张力点形成缩孔 ,一般低表面张力点可能是加工过程中的灰尘、油滴等,也可能是未被充分润湿的粉料。

为了减少缩孔的影响,可以采取如下措施:

(1) 保持整个加工环境的清洁。为避免由于外部环境而产生缩孔,要特别注意整个工作环境的清洁;

(2) 恰当选取一些润湿剂可以有效润湿,并且对可能引起缩孔的颗粒进行很好的分散;

(3) 增加粉末涂料的粘度。

3、针孔

针孔是指粉末涂料从熔融到固化的时间里 , 粉末涂料中的气体从底层穿过高粘度的、已接近封闭的弹性树脂层到达涂层表面 , 未能逸出而形成的缺陷。

一般来说 , 粉末涂料中的气体是由原料中的低分子物质、被涂工件表面吸附的挥发物在粉末喷涂过程中所引起的 , 或者说是在粉末涂料固化过程中产生的。

这些气泡在熔融状态的涂膜中 , 形成一定数量的气泡群 , 如前所述 , 气泡的形成需要大量的表面积 , 这些表面积的产生则与涂膜的表面张力相反抗 , 当其表面张力较低时 , 形成一定量的稳定气泡 , 所需的能量也比较低。

气泡在正常情况下 , 由于小气泡的压力比大气泡中的压力高 , 小气泡中的气体通过相邻界膜向大气泡中进行扩散 , 所以小气泡会不断变小 , 大气泡会不断变大 , 最终使得气泡膜越来越薄 , 最终破灭。

为了减少针孔 , 可采取如下措施:

(1) 严格控制表面处理质量和喷涂工艺。

表面处理好的工件,要求不能含有污点、斑点等小分子物质依附其上。如果是像铸铁等大工件,建议先预热一下,另外空压机要经常放水,静电喷涂时要控制一定的涂膜厚度, 建议不要超过100μm;

(2) 恰当选用消泡剂。

一般粉末涂料用的消泡剂是苯偶姻 (又称安息香 ), 也有一些用于特殊场合的透气剂。一般消泡机理可简述如下:首先是消泡剂和气泡的接触,然后是消泡剂在气泡界面上的展布,再次是消泡剂进入气泡或置换气泡膜,最后是气泡破灭。

其它:

当粉末涂料和底材表面张力或表面能没有调整好时,若底材表面能与涂膜表面张力稍不匹配或涂层很厚时, 可能会出现附着力差的现象;严重不匹时,还会出现脱层。另外,用金属粉时,会出现一些花点 ,这是因为在喷涂时带入了一些低表面张力的物质。

由于表面张力是粉末涂料成膜的关键因素,故如何认识表面张力,并更好地结合粉末涂料的自身特点,提高其涂膜性能,有着非常重要的意义。