铝单板自动氟碳喷涂线

铝单板自动氟碳喷涂线,XJP喷涂技术与废气装置双重加持的升级版油漆喷涂设备。高品质喷涂作业超细雾化,提升工作效率30%以上。

- 产品详情

- 工艺流程

- 检验标准

新月涂装 32年行业经验深耕沉淀

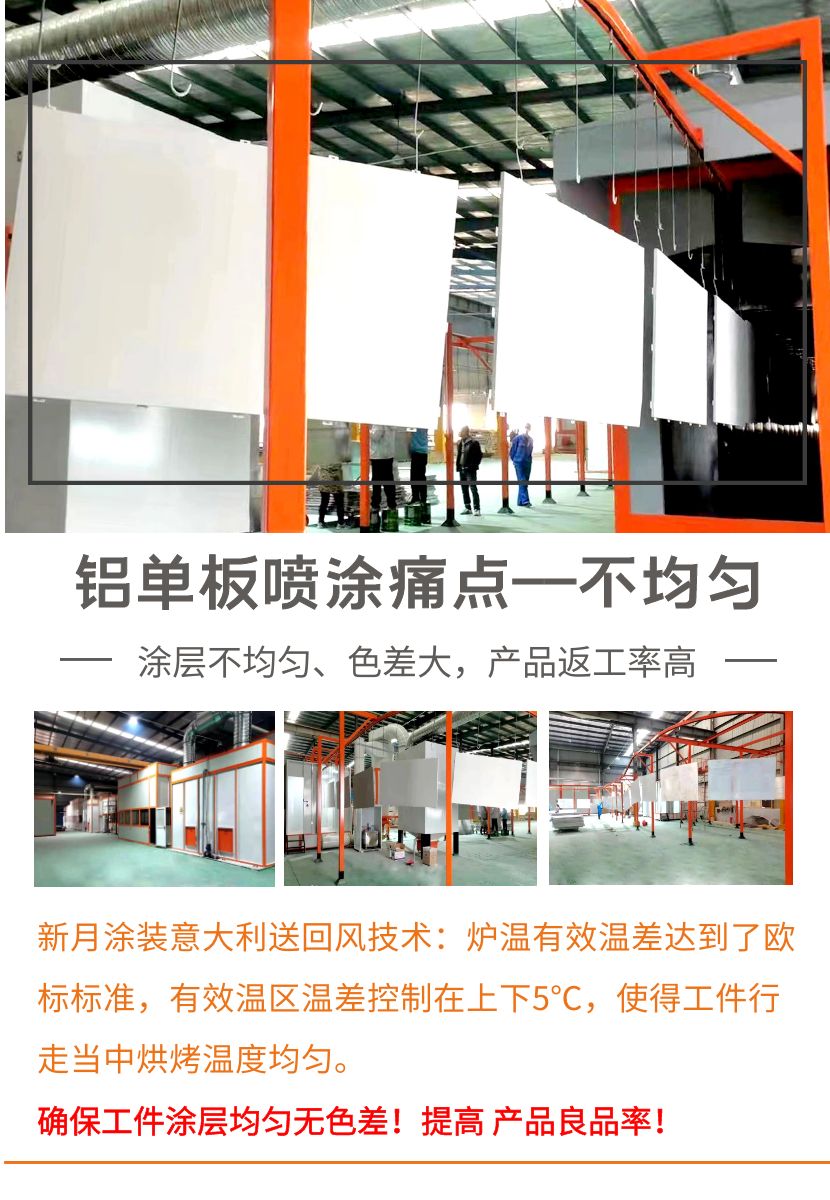

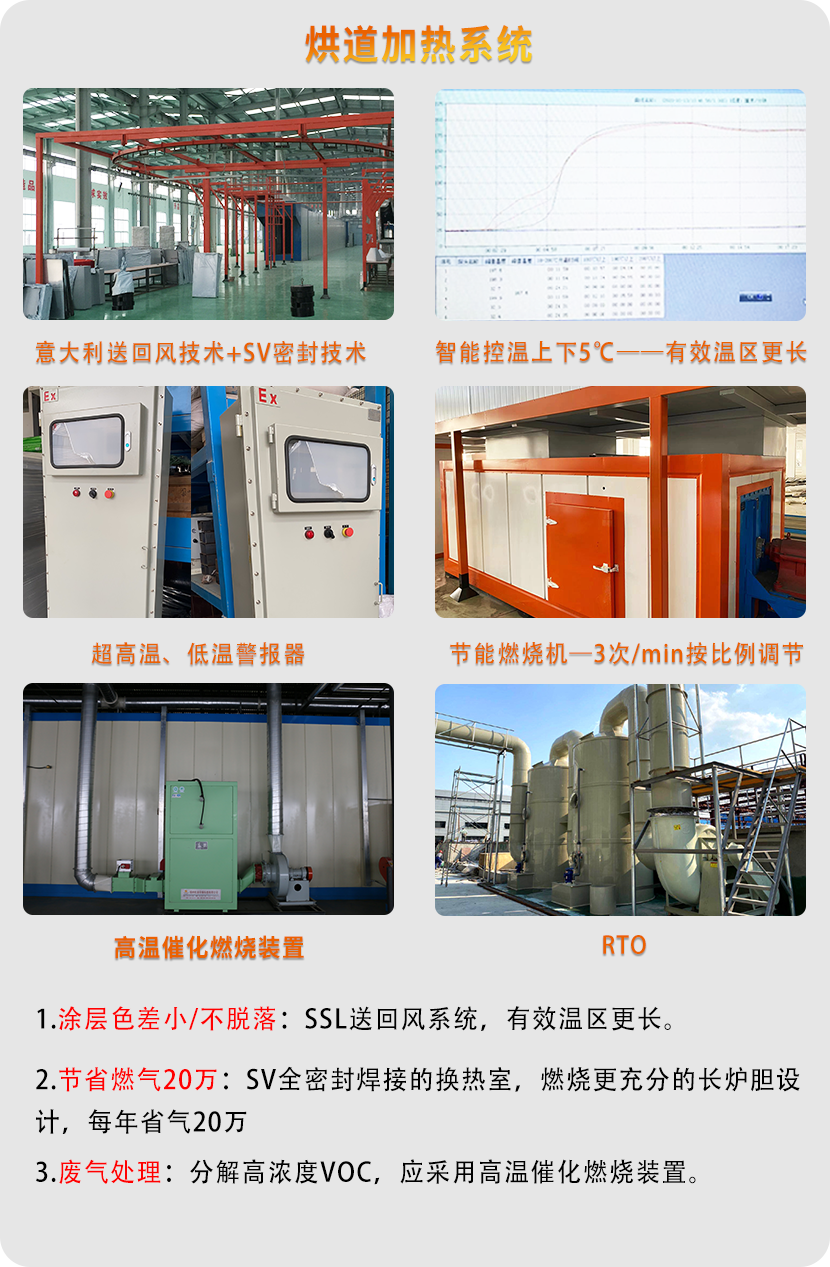

意大利送回风系统确保铝单板涂层色泽饱满 均匀无色差

环保、安全、品质的设计让您的氟碳喷涂线拥有更大价值

铝单板氟碳喷涂线工艺流程:

氟碳喷涂铝单板是指优质高强度铝合金板材经过开料剪切、划线开角、折弯、滚弧、氩弧焊、打磨、组装、抛光等预处理后,再采用复杂的氟碳喷涂技术流程,加工形成的建筑装饰材料。

氟碳涂料主要为聚偏氟乙烯树脂,其主要分为底漆、面漆、清漆三种。

喷涂过程一般分为三涂两烤或四涂三烤。其中三涂为喷底漆+面色漆+清漆(保护漆),四涂为喷底漆+隔离漆+面色漆+清漆(保护漆)。

1、氟碳漆喷涂设备前处理工艺

前处理是使铝合金板材在喷涂前经过去油去污及化学处理, 以产生铬化膜, 增加涂层和金属表面的结合力和防氧化能力, 有利于延长漆膜的使用年限。

铬化处理方法包括两个步骤: ①在含铬的槽中浸渍;②形成的铬酸盐膜烧结。

当使用化学脱脂时, 应注意不要使用苛性的脱脂剂。可以采用热碱溶液进行浸渍或喷淋脱脂处理。碱溶液温度为600℃, 浓度50g/L, 时间3~5min。

铬酸盐液的组成: 硫酸铬2g/kg 槽液; 重铬酸钾147g/kg 槽液; 氢氧化钠79g/ kg 槽液; 水772g/kg槽溶液。

经过脱脂和预处理的铝板不能用手直接接触其表面, 在预处理之后操作人员都要带上棉布手套操作。

2、氟碳喷漆设备喷涂工艺

底漆喷涂: 底漆涂层的作用是提高涂层抗渗透能力, 增强对底材铝板的保护, 稳定铝单板表面层, 加强面漆与铝板表面的附着力, 保证面漆涂层的颜色均匀性。底漆层厚度一般为5~10um。

面漆喷涂: 面漆涂层是提供铝单板所需要的装饰颜色, 保护铝板表面不受外界环境大气、酸雨、污染物的侵蚀, 防止紫外线穿透, 增强舒缓老化能力。面漆层厚度一般为23~30um。喷涂面漆层之前, 底漆涂层应

烘干, 并且喷涂时工件温度不超过50℃ 。如果在太热的工件上喷涂会使涂层表面粗糙。

罩光漆喷涂: 罩光漆涂层也称清漆涂层, 主要目的是更有效地增强漆层抗外界侵蚀能力, 保护面漆涂层, 增加面漆色彩的光泽, 外观更加颜色鲜明、光彩夺目, 涂层厚度一般为5~10um。三喷涂层总厚度一般为40~60um, 特殊需要的可以加厚。

3、氟碳喷涂设备固化工艺

三喷涂层一般需要两次固化。有涂层的铝单板进入固化炉, 固化温度一般在180~ 250℃之间, 固化时间为15~25min。不同氟碳涂料生产厂家都会根据自己生产的涂料, 提供较佳的固化温度和时间。也可以根据自己经验把三喷时的二次固化改为一次固化。

一涂:喷色漆

二涂:底漆十色漆

三涂:底漆十色漆十清漆

四涂:底漆十隔离漆十色漆十清漆

氟碳喷涂铝单板的用途:

氟碳喷涂铝单板具有以上种种优良特性,其应用范围异常广泛,被大量运用于各种建筑内外墙、大堂门面、柱饰、高架走廊、人行天桥、电梯包边、阳台包装、广告指示牌、室内异形吊顶等的装饰,以及机场、展馆、地铁、车站、政府办公楼、写字楼、大型商场等大中型建筑。

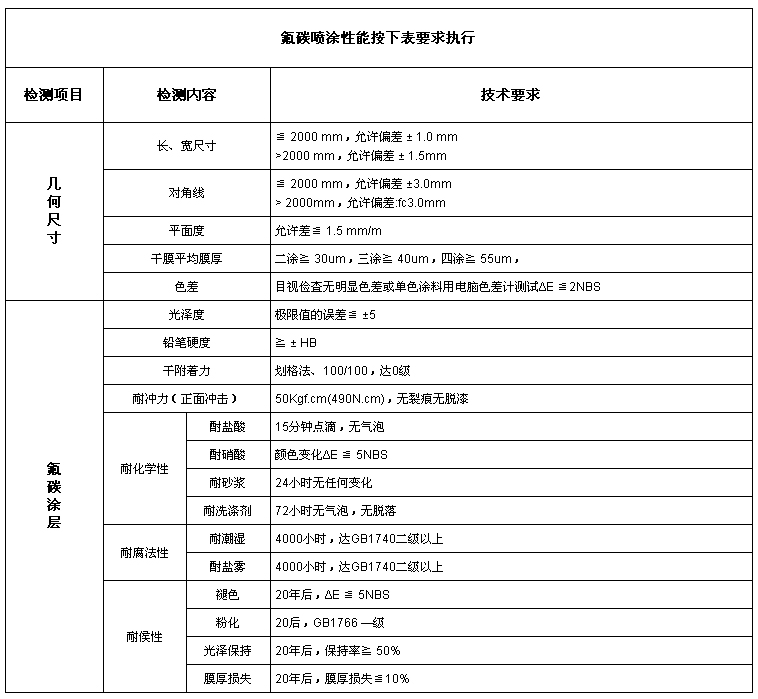

铝型材及铝板材氟碳喷涂线喷涂质量检验标准

1、范围

本标准规定了铝业集团铝型材及铝板材氟碳喷涂的质量要求、检验方法、检验工具、检验规则及质量评定方法。

2、规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T5237.1 铝合金建筑型材 第1部分:基材

GB/T5237.5 第5部分:氟碳漆喷涂型材

AAMA2605 铝合金建筑型材

YS/T429.1 建筑用铝型材和铝板表面高性能有机涂层规范

YS/T429.2 铝幕墙板 氟碳喷漆铝单板

GB/T8014 铝及合金铝阳极氧化、氧化膜厚度定义和有关测量厚度

GB/T 1732 漆膜耐冲击性测定法

GB/T 6739 漆膜硬度铅笔测定法

GB/T9761 色漆和清漆 色漆的目视比色

GB/T3199 铝及铝合金加工产品 包装标志、运输、贮存

GB/T9286 色漆和清漆漆膜的划格试验

3 术语和定义

3.1 基材

基材是指表面未经处理的铝合金建筑型材。

3.2 漆膜(涂膜)

漆膜指涂覆在金属基体表面上,经固化的氟碳漆的膜,也可称涂层。

3.3 装饰面

装饰面指喷漆型材加工成门窗、幕墙后,仍可看得见的表面。它包括可开启窗、通风口、门或板等处于开启和关闭状态时,可以见到的表面。

3.4 膜厚

膜厚指涂覆在金属基体表面上,经固化的氟碳漆的厚度。

3.5 光泽

涂膜表面以反射光线的能力为特征的一种光学性质。

3.6 附着力

涂层与基体间结合力的总和。

3.7 流痕(流挂)

流痕指在涂覆和固化期涂膜出现的下边缘较厚的现象。

3.8 皱纹

皱纹指在干燥过程中涂膜通常由于表干过快所引起的折起现象。

3.9 气泡

气泡指涂层因局部失去附着力而离开基底(底材或其下涂层)鼓起,使涂膜呈现似圆形的突起变形。泡内可含液体、蒸汽、其它气体或结晶物。

3.10 平均膜厚

平均膜度是指在喷涂型材装饰面上测量的若干个(不少于5个)局部膜厚的平均值。

3.11 最小局部膜厚

最小局部膜厚是指型材装饰面上测量的若干个局部膜厚中的最小的一个。

3.12 色差

通过目视或仪器测量而确定的样件颜色的色调、明度和彩度的差异。

4 检验项目

4.1.喷涂前基材外观质量要求

4.1.1铝型材

4.1.1.1不允许有裂纹,起皮,腐蚀和气泡等缺陷存在;

4.1.1.2允许有轻微的压坑、碰伤、擦伤存在,其允许深度为:装饰面不大于0.03mm,非装饰面不大于0.07mm。

4.1.1.3 打磨后装饰面无划伤、毛刺、油污、胶渍等缺陷存在。

4.1.2 铝板材

4.1.2.1 边部应切齐,无毛刺、裂边,不允许有分层;

4.1.2.2 表面不允许有裂纹、腐蚀,两端50mm范围以外不允许有矫直辊印;

4.1.2.3一面不允许有松树枝状花纹、气泡等缺陷;

4.1.2.4允许有轻微乳液痕及油痕,但面积不超过1%;

4.1.2.5 允许有轻微、少量的擦伤、划伤、金属及非金属压入物、压过划痕等缺陷,缺陷深度不超过0.05mm;

4.1.2.6 另一面允许有不严重的缺陷,但缺陷深度不得超过板材厚度的允许负偏差,并保证板材的最小厚度。

4.1.2.6打磨后装饰面无划伤、毛刺、油污、胶渍等缺陷存在;焊道修磨过渡平整、光滑;焊缝处无气孔裂纹等缺陷存在。

4.2前处理后质量要求

除应符合4.1要求外,尚应满足下述要求:

操作者严格按前处理工艺守则操作,铝型材及铝板材经前处理后,表面无挂灰及返锈现象,有彩虹色或无色透明转化膜。

4.3 喷涂后成品质量要求

4.3.1 涂膜外观质量要求

a)流痕;

b)皱纹;

c)气泡;

d)脱落及其它影响使用的缺陷

4.3.1.2 涂膜颜色一致性

a)单色漆涂层与合同规定标准色板色差值及同一批产品之间色差值:样件ΔE*ab≤1.0,成批产品ΔE*ab<1.5;

b)其它色漆涂层色差检验:以目视为主,色差仪检测为附,目视检测方式为在均匀光源或日光照射下,将被检验件与合同规定标准色板同方向并在一起,在距离3米处垂直目视,颜色基本一致。色差仪显示值

ΔE*ab<1.5。

4.3.1.3 涂膜光泽度:用60度光泽仪检测,光泽度值应符合下表1规定。

表1

| 光泽度 | 光泽 值 | 允许误差 | 检测工具 |

| 高 | ≥80% | ±5% | 光泽计 |

| 中 | 20-79% | ±5% | 光泽计 |

| 低 | ≤19% | ±5% | 光泽计 |

装饰面涂膜厚度应符合表面2的规定。

表2

| 涂层种类 | 平均膜厚 μm | 最小局部膜厚 μm | 检测工具 |

| 一涂色漆 | 25-30 | ≥20 | 涡流测厚仪 |

| 二涂(底漆+色漆) | 30-40 | ≥25 | 涡流测厚仪 |

| 三涂(底漆+色漆+清漆) | 40-47 | ≥35 | 涡流测厚仪 |

注:装饰面喷涂时由于基材横截面形状的复杂性,致使基材某些表面(如内角,横沟等)的涂膜厚度低于规定值是允许的,但不允许出现露底现象。如非装饰面需喷涂时,应在合同及相关技术文件中特殊注明,其涂层的厚度一般不作要求,但不能漏喷露底。合同及技术文件中不注明的,按不喷涂供货。

4.3.3 涂膜附着力

4.3.3.1 涂膜干附着力:用间距1mm的6格划格器对干膜试验,划格区达到0级要求。

4.3.3.2 涂膜湿附着力:试样划格后,将其放入38℃的蒸馏水或无离子水中浸泡24小时后取出、擦干,试验划格区不得脱落和位移。

4.3.3.3 涂膜沸水附着力:试样划格后,将其放入95℃以上的沸水中浸泡20分钟,然后将试样取出、擦干,试验划格区不得脱落和位移,试样不得有气泡

4.3.4 涂膜硬度:干膜经铅笔划痕试验,硬度≥1H级。

4.3.5 涂膜耐冲击性:涂膜正面经冲击试验后应无开裂和脱落现象,但在凹面的周边处允许有细小皱纹

4.3.6 涂层的耐磨性、耐沸水性、耐盐酸性、耐硝酸性、耐溶剂性、耐灰浆性、耐盐雾腐蚀性、耐洗涤剂性、人工加速耐候性质量要求应符合GB5237.5中的有关规定。

4.4 型材及板材装饰面保护质量要求

4.4.1 型材及板材喷涂后,在符合4.3.1-4.3.6的条件下,应对装饰面(可视面)进行贴膜保护,以防止在加工、周转过程中磕、碰、划伤。

4.4.2 贴膜前用洁净的抹布或风管去除表面灰尘、污物等粘着物。

4.4.3 保护膜不应有飞边、翘起、拉伸破损现象。

4.4.4 机械贴膜和手工贴膜允许偏差见表3

4.4.5型材在周转过程中有保护膜脱落、翘起现象应及时修补。

表3

| 检查项目 | 允许偏差 | 检具 |

| 保护膜粘贴质 量 | 机械贴膜:不允许有皱褶存在、不允许有 >Φ3mm的气泡存在。 | 卡尺目测 |

| 保护膜粘贴质 量 | 手工贴膜:2m之内允许有一条≤80mm长的皱 褶,1m之内允许有2个Φ3~Φ8mm的气泡存 在 | 卡尺目测 |

5 检验与试验方法

5.1 外观质量的检验与试验方法应符合4.1、4.2、4.3、4.4的规定。

5.2 涂层颜色和色差的检查,一般情况下采用目视法,按GB/T9761-1988中3.2条及6.1条规定,对照标准色板进行检查。单色涂层仲裁时采用色差仪,按GB/T11186.2的规定进行检查。

5.3 涂层的光泽度用光泽测试仪按GB/T9754规定执行。

5.4 涂层厚度按GB/T4957的规定执行。每根型材的测量处数不少于10处,测量时的具体规定参考GB/T8014.

5.5 涂膜干附着力按GB/T9286中的规定测定,划格间距1mm。

5.6 涂膜硬度按GB/T6739中的B法规定测定,试验结果按GB/T6739中的4.4.6进行评定。

om

5.7 涂层的耐磨性试验按GB5237.5中附录A的规定执行。

5.8 涂层的耐沸水性、耐盐酸性、耐硝酸性、耐溶剂性、耐灰浆性、耐盐雾腐蚀性、耐洗涤剂性、人工加速耐候性试验按GB5237.5中的有关规定执行。

5.9 涂层的耐湿热性按GB/T 1740中的规定执行。

5.10 涂层的耐冲击性参照GB/T 1732的规定执行。

5.11 氟碳漆的化学成分应通过色谱分析仪,检测氟碳漆中氟树脂的含量,当氟树脂的含量不低于70%时,质量合格。

6检验规则

6.1 检验要求

6.1.1 入厂基材由质检部门按要求进行检验,合格后方能生产。

6.1.2 喷涂成品由质检部门按要求进行检验,保证产品质量符合定货合同的规定,并填写质量保证书。

6.2 检验项目

6.2.1 每批喷涂成品出厂前应由质检员对涂膜外观质量以及涂膜厚度、颜色和色差、附着力进行检验;

6.2.2 试验室对漆膜光泽、硬度、耐冲击性、杯突试验、抗弯曲性等性能进行检验;

6.2.3 其它性能采用定期检验方式(每年至少一次),一般不检验,但供方必须保证产品可达到相应质量要求,如用户要求进行测试验,应在合同中注明。

6.3 取样

产品取样应符合表4的规定。

表4

| 检验项目 | 取样规定 | 要求的章条号 | 试验方法的章条号 |

| 化学成分力学性能尺寸偏差 | 按GB5237.1规 定 | 5.4、5.5 | 6.1 |

| 外观质量 | 逐根检查 | 4.3.1.1 | 5.1 |

| 涂层颜色和色差 | 4.3.1.2 | 5.2 | |

| 涂层厚度 | 按表5取样 | 4.3.2 | C 5.4 |

| 途层光泽 | 每批取2根型材每根取1个 试样 | 4.3.1.3 | 5.3 |

| 途层硬度 | 4.3.4 | 5.6 | |

| 途层附着力 | 4.3.3 | 5.5 | |

| 途层耐冲击性 | 4.3.5 | 5.1 | |

| 途层耐磨性 | 4.3.6 | 5.7 | |

| 途层耐化学稳定性(耐盐酸性、 耐硝酸性、耐溶剂性、耐洗涤剂 性、耐灰浆性) | 5.8 | ||

| 途层耐盐雾性 | |||

| 途层人工加速耐候性 | |||

| 途层耐湿热性 | 5.9 |

6.4 检验结果评定

6.4.1 涂膜外观质量及色差不合格时为单件不合格。

6.4.2 涂膜外观质量及色差需逐件检查,涂膜厚度取样应符合表5的规定,检测涂膜其它性能时每批取2个工件,每个工件取2个试样。

表5

单位:件

| 批量范围 | 随机取样数 | 不合格品数上限 |

| 31-10 | 全部 | 0 |

| 11-200 | 10 | 1 |

| 201-300 | 15 | 1 |

| 301-500 | 20 | 2 |

| 501-800 | 30 | 3 |

6.4.3 涂膜厚度的不合格数超出表5中规定的不合格品数上限时,判该批不合格。但允许逐件检验,合格的工件可以交货。

6.4.4 附着力检测按3%-5%比例抽检,发现1支不合格,逐支检测,不合格予以挑出。其它涂膜性能检测项目若有一项不合格,则判整批不合格。

7 标志、包装、运输、贮存

7.1在检验合格前结途成品上,应有如下内容的标务(成合格证)

a)供方名称和地址;

b)供方质检部门的检印;

c)工程名称和代号;

d)产品规格和数量;

e)生产日期或批号;

f)涂层的颜色(或代号)、光泽和涂层种类。

7.2 包装、运输、贮存

6.2.1 每个工件的装饰面要帖上塑料薄膜加以保护;

6.2.2 工件之间用泡沫、包装纸加以隔开,以防止运输时互相碰撞;

6.2.3 运输时不能重压、碰撞,应注意防曝晒、雨淋;

6.2.4 产品应贮存在通风、干燥、周围无腐蚀性气氛的仓库内;

6.2.5 产品应平放,不能堆码过高。