汽车零配件喷涂线(电泳、喷塑)

新月涂装汽车零配件喷涂生产线,为北车集团,上海通用集团等汽车零部件企业理身定制解决方案。

- 产品详情

- 腐蚀试验

- 涂装工艺

新月涂装 32行业经验深耕沉淀

专业提供汽车零部件喷涂线一站式解决方案,适用于汽车油箱,行李支架、转向器、越野车顶部支架、刹车盘等汽车金属零配件表面电泳、喷塑处理!

为北车集团、上海能用集团等企业量身定制汽车零配件喷涂流水线解决方案!

电泳+喷粉工艺,是质量升级工艺,喷粉后的工件具有高防腐、高耐候、优良的外观表现,这是对切切实实的质量提升与良好的产品质量体验。作为差异化竞争的主要亮点完美地促进销量提升。

粉末涂料相对液体涂料施工工艺来讲更具有涂料高利用率、投资及运营成本低和工业三废“零”排放的优势。在耐候性方面,粉末涂料的表现会更胜一筹。最重要的是粉末涂料的VOC排放量非常低,更有利于环保推广以及进行自动化、智能化喷涂的推广。

电泳和喷塑汽车零部件在5个自然环境试验站中的腐蚀试验结果

在江津、拉萨、漠河、敦煌和万宁这5个环境试验站对用电泳工艺处理的稳定杆、转向节和副车架,以及用喷塑工艺处理的雨刮臂开展了周期一年的自然腐蚀试验。在户外暴露试验中,电泳涂层在各个试验站均出现了不同程度的粉化,甚至有锈点,但在户外遮蔽试验中,仅仅在万宁和江津两站,焊缝等薄弱处的电泳涂层出现轻微的腐蚀。

而喷塑涂层在户外暴露试验中,仅在拉萨和万宁站出现了轻微变色、失光和粉化现象。在户外暴露条件下,电泳涂层的耐候性较差,但在遮蔽条件下具有较好的防腐性能,可广泛应用于非外露的汽车金属零部件,如底盘系统。而喷塑工艺的耐候性和耐蚀性良好,可广泛应用在车身外露零部件。

一般来说,除交通意外事故或部分零部件磨损外,腐蚀是使汽车损坏报废常见的重要原因,不仅直接影响汽车的质量和使用寿命,而且污染环境,甚至会导致交通事故,给社会和经济带来巨大损失。市场竞争日益激烈,随着消费者质量意识的不断提高,锈蚀问题成为影响汽车企业形象、产品品质、生产成本、市场表现及用户感受的突出因素。

阴极电泳工艺自20世纪70年代研制成功后,以其涂料的高泳透率、涂层优良的耐腐蚀性,得到广泛认可,并替代原先的阳极电泳工艺,在汽车工业中获得大力推广和应用。20世纪80年代,喷塑工艺作为后起之秀,迅速被广泛应用在汽车零部件上。以上两种工艺是目前汽车金属零部件应用最广泛的表面防腐方法,其特点是经济、环保、耐蚀性强(耐盐雾时间达到1000 h以上)等。

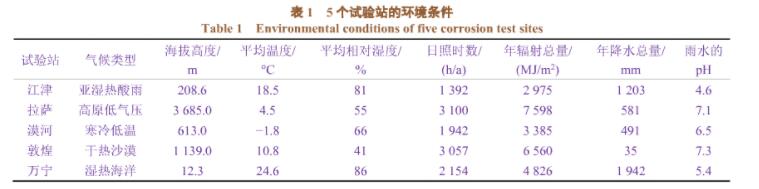

造成汽车腐蚀的原因复杂多变,最主要的是汽车所处的自然环境,包括太阳辐射、年平均温度、年平均湿度、年降雨量等因素。我国已在北京、青岛、武汉、广州、江津、琼海、万宁、拉萨、敦煌等地建立了多个试验点,用来研究钢的大气腐蚀行为。本文在江津、拉萨、漠河、敦煌和万宁这5个试验点开展了电泳和喷塑汽车零部件的腐蚀试验,评价了它们在自然条件下的适应性和可靠性,积累2种工艺制得的零部件在我国典型自然环境中的耐蚀性数据,为其防腐工艺设计提供依据。

1、实验

1. 1 试验设计

表1列出了5个典型自然环境试验站的环境条件。稳定杆、转向节和副车架这3种试样采用电泳工艺,雨刮臂则喷塑,每个试验站的样件数量为3个。根据零部件的实际使用情况,将进行户外暴露试验或户外遮蔽试验。

1. 1. 1 户外暴露试验

稳定杆、转向节和雨刮臂进行户外暴露试验。用导线和塑料垫片将样件固定在试验架上,如图1所示。样件不能接触试验架的金属部分,也不能相互接触,以保证其腐蚀不受其他金属的影响。

1. 1. 2 户外遮蔽试验

副车架进行户外遮蔽试验。将其水平放置于距离地面约20cm的4个支柱上,同时利用支架或支撑杆将包装木箱反扣,木箱顶部距离地面约70cm,再采用2m×2m的防雨篷布进行遮盖(篷布下端距离地面高度约20cm,与汽车底盘放置高度相当),并固定篷布底部以防滑落,如图2所示。样件四周通风,偶尔能接触雨水和日照。

1. 2 检测方法

自然环境试验条件满足GB/T 9276–1996《涂层自然气候曝露试验方法》,试验总时间为1年。

按GB/T 1766–2008《色漆和清漆 涂层老化的评级方法》检查漆膜的外观。

采用日本电子株式会社的JSM-6700F型扫描电镜(SEM)观察漆膜表面的微观形貌。

2、结果与讨论

2. 1 4种零件的户外腐蚀试验结果

2. 1. 1 稳定杆

稳定杆在各个试验站腐蚀试验后的外观变化如表2所述,有关照片见图3。可见其表面的电泳漆膜主要表现为粉化、失光和变色,未发现锈蚀。老化程度:万宁 > 拉萨、敦煌 > 漠河 > 江津。分析各个试验站的环境因素后认为,温度、湿度和太阳辐射强度是使稳定杆表面电泳漆发生老化的主要因素。

2. 1. 2 转向节

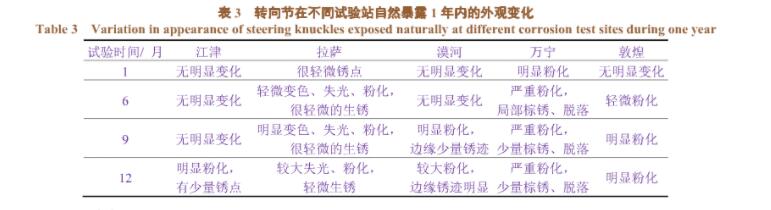

转向节在各个试验站腐蚀试验后的外观变化如表3所述,照片见图4。转向节表面的电泳漆主要表现为失光和粉化的老化现象。

转向节与稳定杆均采用电泳漆防腐,老化原因相同,外观变化规律相似,但暴露相同时间后的老化程度有一定的差别,且在江津、漠河和万宁三站试验转向节上的漆膜出现了少量的锈点,这主要是零部件的材质、形状和环境试验站的环境因素所致。

转向节的材质为铸铁,表面粗糙,存在大量的砂眼、气孔等铸造缺陷,导致其表面漆膜的耐蚀性较稳定杆的漆膜明显下降,而江津、漠河和万宁这3个环境站的平均湿度和降水量较大,且雨水偏酸性,随着暴露时间延长,转向节的边缘处、轴承安装处、棱角处等薄弱部位就会发生腐蚀。此外,转向节的形状较稳定杆复杂,在自然暴露过程中,腐蚀介质、水分等更易在其表面滞留,加剧其腐蚀和老化。

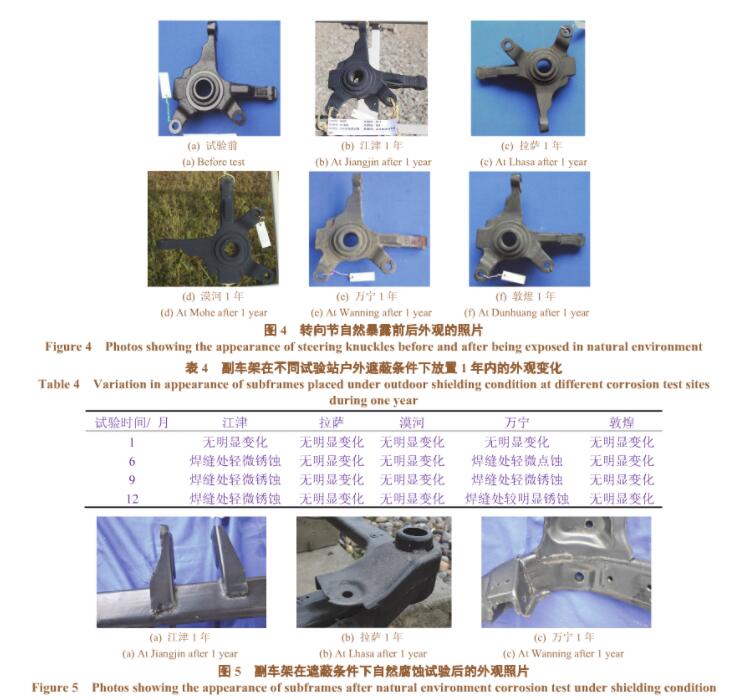

2. 1. 3 副车架

副车架在各个试验站腐蚀试验后的外观变化如表4所述,照片见图5。在户外遮蔽条件下,副车架表面的电泳漆在拉萨、漠河和敦煌站无明显变化,但在万宁和江津站,6个月时便在焊缝、边缘等薄弱处出现轻微的腐蚀。平均温度较高,平均湿度和降水量较大,以及雨水偏酸性是导致副车架在万宁和江津两站出现轻微腐蚀的主要原因。副车架电泳时存在的锐边效应导致焊缝、边缘处的电泳漆膜较薄,同时这些地方会残留焊缝氧化皮、焊渣、毛刺和毛边,这两个因素共同导致了副车架的焊缝、边缘处易发生腐蚀。

综上所述,电泳工艺具有优异的防腐性能。不管是在户外暴露条件下,还是在户外遮蔽条件下,电泳零部件表面均未出现明显的锈蚀现象。基于这一特性,目前各主机厂的大部分汽车金属零部件,如稳定杆、转向节、摆臂、拉杆、副车架、发动机托架、后轴、减震器、各类支架等大多采用电泳工艺。但是,由于存在锐边效应,在焊缝、边缘等处的电泳漆膜较薄,会优先发生腐蚀。锐边腐蚀是零部件耐腐蚀性能的短板越来越得到业界共识,也逐渐被重视。各电泳涂料厂家都致力于开发高锐边覆盖电泳漆,各主机厂也加大了对零部件焊缝、边缘等处的防腐性能要求及考核。零部件的材质也会影响到电泳漆的防腐性能。以底盘件为例,对于钣金件,各主机厂的耐盐雾性能要求基本为720h或960h,而对于铸铁件,耐盐雾性能要求基本为144h或240h,最高不超过480h。在户外暴露条件下,电泳漆的老化严重,但在户外遮蔽条件下,无明显老化问题。

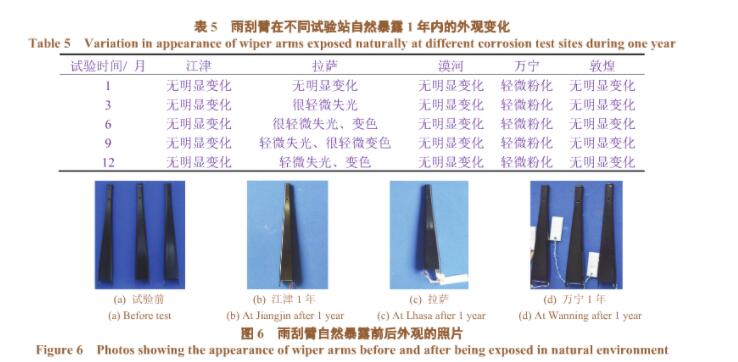

2. 1. 4 雨刮臂

雨刮臂在各个试验站腐蚀试验后的变化如表5所述,外观见图6。雨刮臂表面的喷塑层仅在拉萨和万宁环境站出现了轻微变色、失光和粉化,即使随着暴露时间延长,老化程度也不明显;在江津、漠河和敦煌站甚至在12个月的试验时间内无明显变化。这说明喷塑工艺具有优异的耐候性和耐蚀性。

2. 2 喷塑和电泳工艺的对比和应用

喷塑和电泳工艺均具有优异的防腐蚀性能,但前者的耐候性明显更优。目前喷塑工艺被广泛应用在车身外露零部件,如雨刮臂、雨刮刷、滑槽、保险杠、行李架、后视镜支架等。

喷塑采用静电粉末喷涂,由于受“静电屏蔽”影响,复杂工件的凹孔不易涂覆,而凸尖部位的漆膜分布不均匀,一般还要设手工补喷工位,以弥补缺陷,因此内腔件和复杂工件不宜采用喷塑工艺。相比之下,电泳工艺则适合形状复杂的工件,即使是内腔表面也能沉积成膜,而且湿膜含水量很低,一般不存在流挂现象。底盘零部件由于大多形状较复杂,因此多采用电泳工艺。采用喷塑工艺的底盘零部件有螺旋弹簧和加油管(镀锌 + 喷塑),可以采用喷塑工艺的其实还有稳定杆、驱动轴轴杆、驱动轴长柄、转向拉杆、套筒等。

静电喷塑的工艺原理决定了它不易实现涂层薄膜化。目前,喷塑层的厚度一般为80~120μm,即使粉末涂料优良,施工条件极佳,最薄的膜厚也超过40μm,要形成40μm以下的涂膜还十分困难。而电泳层的膜厚一般在15~35μm之间,以15~ 20μm居多。因此,喷塑层的抗石击性能优于电泳层。对于底盘零部件,尤其是经常受地面泥沙撞击的零部件而言,抗石击性能十分重要。因此,对于形状较简单的底盘零部件(如稳定杆),可以采用喷塑工艺,提升抗石击性能。

此外,由于粉末涂料是借助于加热熔融而流平在汽车金属零部件表面,其熔融时黏度高,因此喷塑膜易呈轻微橘皮状,平整度不如电泳漆膜。

2. 3 腐蚀原因分析

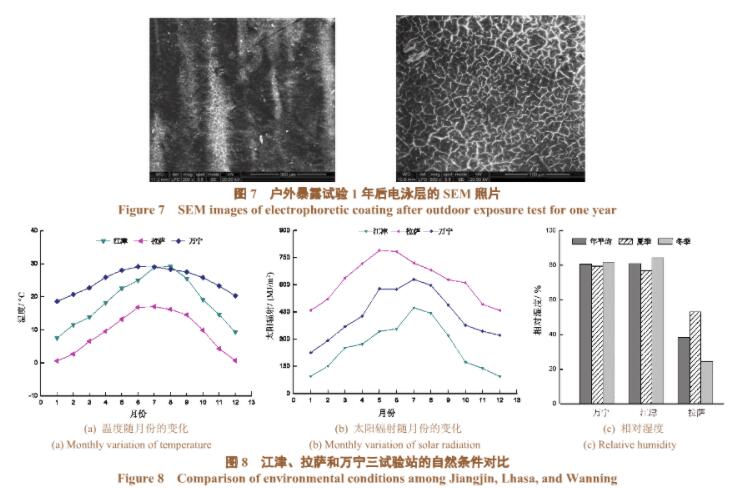

在户外暴露试验条件下,电泳漆膜在各个试验站试验12个月后均出现了不同程度的失光和粉化,甚至出现锈点。由图7可见,电泳漆膜的表面比较粗糙,有少量颗粒以及大量纵横交错的裂纹,表明其发生了老化降解。根据稳定杆和转向节在各个试验站的腐蚀老化情况可知,漆膜粉化现象在万宁站最为严重,并且在试验初期就已经很明显,拉萨站的情况次之,江津站相对较轻。结合这3个试验站的温度、太阳辐射、相对湿度等数据(见图 8)可知,拉萨站和万宁站的太阳辐射比较强,并且万宁站的温度和相对湿度较高。分析认为,光辐射引起的老化降解是电泳层发生老化的主因,温度和相对湿度起到了加速老化的作用。而随着涂层老化,开始出现微裂纹,腐蚀介质逐渐渗入到基材,继而出现锈点。

3、结语

通过能真实地反映汽车金属零部件的腐蚀状况的户外试验,考察了目前最常用的2种防腐工艺的性能。在户外暴露条件下,电泳工艺的耐蚀性较好,但耐候性较差;在户外遮蔽条件下,电泳漆膜的耐蚀性较好,无明显老化。大部分汽车金属零部件,尤其是形状复杂的底盘零部件,采用电泳漆防腐工艺是合适的。但由于锐边效应的存在,电泳时要注意焊缝、边缘处等电泳漆膜较薄的地方的腐蚀问题。喷塑工艺具有良好的耐候性和耐蚀性,可应用于车身外露零部件,但受“静电屏蔽”影响,不宜用于内腔件和复杂件。另外,喷塑所得涂层较厚,抗石击性能较优,可用于形状较简单的底盘零部件。

来源:《汽车工程》

作者:范梅梅、黄平、余勇

本文针对车架、车轮、车桥与钢板弹簧等汽车主要底盘零件,从产品特点、涂层质量要求、涂装工艺、涂装材料等方面进行简要解析,提出改善底盘零件涂层质量的若干思路与建议。

1、车架

车架是汽车的整车骨架,起到支撑连接汽车各零部件的作用,承受多种载荷,是汽车关键的部件总成之一 。车架涂层除了要求具有优良的防腐性,同时也要求具有良好的耐候性,例如,有的厂家要求车架涂层耐中性盐雾≥504 h、耐氙灯老化≥400 h,有的厂家要求车架涂层耐中性盐雾性≥480 h、耐紫外(QUV)老化≥300 h 等。根据车架生产及涂装类型,大体分为两类:车架装配后总成整体涂装与车架散件单独涂装后再装配为总成。

国内汽车普遍采用车架装配后总成整体涂装工艺,基本以阴极电泳单涂层体系为主。有的涂装线选用中厚膜环氧树脂型阴极电泳涂料,要求电泳涂层具有优异的耐盐雾性和良好的锐边涂覆效果,但耐候性普遍较差,极易出现涂层的早期失光、变色,甚至粉化。

有的涂装线选用“底面合一”型阴极电泳涂料,一般要求电泳涂层具有良好的耐盐雾性的同时也要具备较好的耐候性。这一体系的主体树脂为2种树脂或多种树脂组分的混合物,其中一种树脂是环氧树脂,其他是耐候型树脂,如,丙烯酸树脂或聚氨酯树脂等,通过化学接枝改性或冷拼技术达到特定性能要求。

电泳涂层固化过程中,试图通过不同树脂界面张力梯度的作用,使得两相流动形成一定程度的涂层分层结构,耐候树脂在上层具有高耐候性,环氧树脂在下层具有高防腐性。

如何选择具有适当表面张力差的树脂组分,并稳定控制电泳涂层的双层结构与性能是涂料开发的技术难点。目前来看,常规环氧树脂型阴极电泳涂料无法满足涂层的耐候性要求,而“底面合一”型阴极电泳涂料在兼顾耐候性的同时,涂层的防腐性均有不同程度的调整。

为了提升涂层质量,有的车架涂装线针对高端产品采用“阴极电泳+喷漆或喷粉”工艺,喷漆采用双组分丙烯酸聚氨酯面漆或高固体分聚脲面漆,喷粉采用聚酯粉末涂料,较好地保证了车架涂层的综合性能。

近年来,借鉴国外车企成熟技术,国内有的车架生产线采用散件单独涂装后再进行车架总成装配的工艺,可以在保证涂层性能的同时,有效解决车架缝隙、夹层以及零件装配贴合面等部位的锈蚀问题。

车架纵梁经抛丸、漆前磷化处理后喷涂聚酯粉末涂料,涂层的外观质量、机械性能、防腐性能与耐候性能俱佳;车架横梁等散件推荐“阴极电泳+喷漆或喷粉”涂装工艺。采用这种生产工艺方式,车架的涂装成本较高,车架总成装配作业较多,应重点关注粉末涂层的摩擦系数、纵梁粉末涂层的膜厚控制、紧固件(螺栓、螺帽与铆钉)的表面处理质量以及装配零件的连接可靠性等问题。

2、车轮

汽车车轮是重要的保安零部件,在整车中处于特殊位置,工作环境比较恶劣,与车架涂层类似,不仅要求具有优良的防腐性,同时也要求具有良好的耐候性,如,有的厂家要求车轮涂层耐中性盐雾≥400 h、耐氙灯老化≥400 h,有的厂家要求车轮涂层耐中性盐雾≥504 h、耐氙灯老化≥200 h。

国内汽车钢质车轮涂装普遍采用“阴极电泳+面漆”工艺。电泳采用中厚膜常规环氧树脂型阴极电泳涂料,涂层的防腐性能优良,但耐候性能较差。为了提升车轮的装饰性以及满足涂层的性能要求,再进行单涂层面漆涂覆,一般为银色金属面漆(无罩光清漆)。

同时,为了保证后续车轮螺栓连接的可靠性,重点部位应做好面漆涂层的厚度控制或者进行必要的涂装遮蔽处理。

为了降低涂装成本,不少钢质车轮涂装线已采用“底面合一”型阴极电泳涂料,部分取消了面漆工艺。由于车轮焊接部位高温氧化皮电阻过大,极易导致焊接部位无法电泳上涂层,车轮上电泳线前必须进行细致的抛丸处理去除氧化皮。

“底面合一”型阴极电泳涂料生产应用中暴露出的主要问题是涂层的耐腐蚀性下降,车轮表面易出现点状锈蚀,零件的边缘、夹缝与焊缝等部位也易生锈“流黄水”。需要严格控制车轮工件经抛丸处理后的表面粗糙度,同时保证“底面合一”型阴极电泳涂料的涂层厚度满足性能要求。

3、车桥

汽车车桥是非常重要的底盘零件,承担着传动、承载等功能,主要有冲焊桥与铸造桥两种类型。涂层要求具有良好的防腐性,如,有的厂家要求车桥总成(外表面)涂层厚度≥50 μm、耐中性盐雾≥168 h,有的厂家要求车桥总成(外表面)涂层厚度≥60 μm、耐中性盐雾≥240 h。

国内汽车车桥总成涂装普遍采用总成喷漆工艺。由于车桥总成的热容量大,部分配件(油封、垫圈等)不能耐高温,一般选用低温烘烤型防腐涂料,溶剂型涂料有氯化橡胶、氯醚、氯磺化等品种,水性涂料有丙烯酸改性环氧酯、丙烯酸改性醇酸等。

目前,低温烘烤型单组分水性防腐涂料应重点解决涂层的干燥速度慢,涂层初始硬度低的问题。车桥做为载货汽车底盘的典型零件,要求涂层具有良好的防腐性的同时,有的产品也考核耐候性,单涂层体系需要防腐涂料在配方设计上综合考虑。高端车桥产品采用“环氧防腐底漆+丙烯酸聚氨酯面漆”的双涂层体系,涂层综合性能优异。

为了提高喷涂效率、保证喷涂质量,产量较大的车桥总成涂装线采用地桩式喷涂机器人,高压无气或混气喷涂工艺。由于车桥外观形状与结构比较复杂,通常采用“机器人+人工”的喷涂方式,人工喷涂的目的是弥补机器人喷涂无法达到或喷涂不到位的区域,以提高整体喷涂质量。对于外观质量要求不高的非重要部位,可以使用漆刷进行点补或刷涂。

由于车桥总成零部件品种较多,需要加强对毛坯与零部件的底漆质量管控,选用防腐性能优良的底漆;车桥总成装配后难涂装或涂不到涂料的部位,需要结合零部件特点进行涂装工艺改善或防锈处理;车桥总成喷漆前应进行脱脂、磷化处理,水洗工序应考虑防锈,避免工件工序间生锈;根据车桥产品及后续装配要求,应对突缘、车轮螺栓、安装孔等部位进行遮蔽处理。

4、钢板弹簧

钢板弹簧是典型、特殊的汽车底盘零件,在车辆行驶中承受高频往复运动,起着缓冲减震作用,对车辆平稳性与安全性起着重要作用,是汽车广泛应用的悬架弹性元件,分为多片簧和少片簧。有资料显示,由涂层缺陷引起的钢板弹簧的早期锈蚀,锈蚀点将成为钢板弹簧新的疲劳源,从而影响钢板弹簧的疲劳寿命。钢板弹簧涂层要求具有良好的防腐性能,如,有的厂家要求涂层耐中性盐雾≥120 h,有的厂家要求涂层耐中性盐雾≥240 h。

为了提高强度与疲劳寿命,钢板弹簧均要求进行应力喷丸,但国内厂家有的仅单面(凹面)进行应力喷丸,板簧片另一面(凸面)表面不同程度存有氧化皮,严重影响涂层的附着力与防腐性。建议采用“一般喷丸+应力喷丸”工艺,既清除氧化皮,又可达成产品特性要求。

由于钢板弹簧为叠接结构,夹缝部位容易出现早期锈蚀,应采用板簧单片涂装(阴极电泳或喷漆),装配后钢板弹簧总成再喷漆或补漆。钢板弹簧热容量大,建议使用低温固化型阴极电泳涂料,固化温度低至150 ℃的阴极电泳涂料已有生产应用案例,可低温解封的封闭异氰酸酯交联剂的选用以及复合催化体系的引用是新型电泳涂料开发的关键技术。

板簧单片电泳后再装配的钢板弹簧总成进行面漆喷涂,建议选用兼具防腐性与耐候性的涂料。板簧单片喷漆应选用防腐底漆,装配后的钢板弹簧总成进行面漆喷涂,也应选用兼具防腐性与耐候性的涂料,建议采用低温快干型水性防腐涂料与“底面合一”型水性防腐涂料。

5、结语

底盘零件的涂装是国内汽车涂装中较为薄弱的环节,底盘零件的涂层质量提升一直是涂装质量改善的主要内容之一。随着涂装材料与工艺的不断进步,以水性涂料、高固体分涂料与粉末涂料为代表的绿色涂装技术正在越来越多地应用于各类底盘零件的涂装生产。需要更加重视底盘零件各类基材的表面质量以及前处理质量。底盘零件涂层在满足防腐性与耐候性要求的同时,还需要考虑车辆底盘整体的防护性与装饰性的提升。针对底盘零件某些涂覆防护难度较大的部位,如,腔型结构部位、装配贴合面、运动连接面等,如何进行有效的表面防护仍需要深入研究。